超級棒的MES系統 幹貨分(fēn)享

通過設備聯網及工位機的實時數據采集,記錄生(shēng)産過程産品所使用的材料、設備,産品檢測的數據和結果以及産品在每個工序上(shàng)生(shēng)産的時間、人(rén)員等信息。MES彌補了(le)ERP對于車間執行層管控的不足,通過收集車間執行相關的信息,再由系統加以分(fēn)析,就(jiù)能(néng)通過系統報表實時呈現生(shēng)産現場的生(shēng)産進度、目标達成狀況、産品品質狀況,以及産的人(rén)、機、料的利用狀況,這樣讓整個生(shēng)産現場完全透明化(huà)。

企業的管理(lǐ)人(rén)員,無論何時身(shēn)處何地,隻要透過Internet就(jiù)能(néng)将生(shēng)産現場的狀況一(yī)覽無餘。身(shēn)在總部的老闆亦能(néng)通過MES獲取信息運籌帷幄,遠在國外的客戶當然可以來關心他們的訂單進度、産品品質。

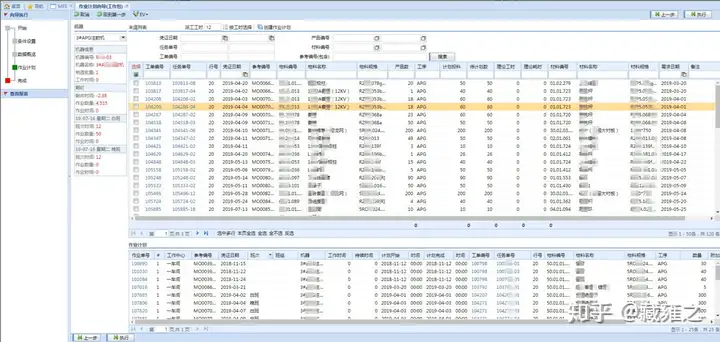

車間執行與排産

車間排産是根據生(shēng)産訂單及物料的工藝路(lù)線來編制工序排産計劃;車間執行通過工位機、設備自動計數,利用RFID、條形碼、傳感器(qì)、PLC通訊、設備廠商(shāng)第三方API系統等方式,及時完成産品加工過數、工時、工藝及缺陷的采集,若有不合格品或報廢數據,掌握實時數據以便于在第一(yī)時間補單,滿足交付。動态實時準确的WIP數據,也(yě)是排産調整的依據。

基于訂單、瓶頸工序産能(néng)、模具狀态的工序排産,幫助計劃員有效安排車間作(zuò)業計劃,排産數據動态發布至産線,并将排産數據與車間完成數據進行實時比對,車間看闆顯示作(zuò)業的達成率。

生(shēng)産訂單排産▼

工序作(zuò)業排産▼

車間工序在制看闆▼

反映車間各工序實時的在線堆積數,便于車間調度者及時協調資源解決工序瓶頸,保證生(shēng)産流動的均衡性,最大化(huà)的壓縮在線産品數量,以達成快(kuài)速響應客戶交付與變更的目标。

車間當日分(fēn)時WIP流量▼

車間近一(yī)周WIP流量▼

訂單跟蹤▼

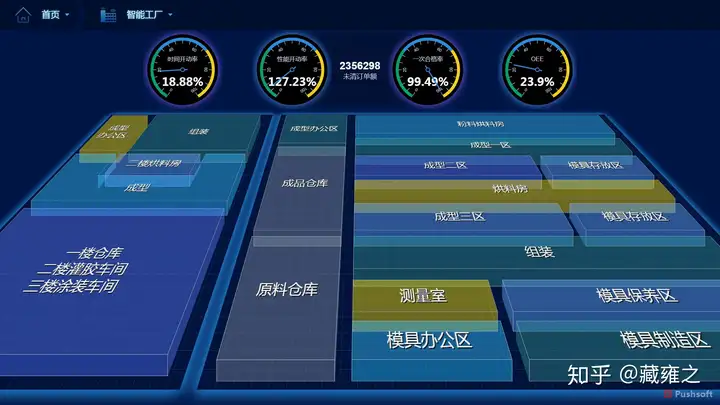

設備聯網及管理(lǐ)

智能(néng)工廠是企業信息化(huà)發展的新(xīn)階段,設備聯網更是邁向智能(néng)工廠的關鍵一(yī)步。以最有效率的方式取得不同品牌、不同通訊協議設備的狀态參數信息,并将數據傳送至管理(lǐ)系統進一(yī)步分(fēn)析、實現遠程監看控制。将設備與生(shēng)産訂單、工序加工相結合,實時反應設備上(shàng)正在加工的産品,并附加産品上(shàng)當前的設備參數、實際運行數據,便于後期産品追溯。

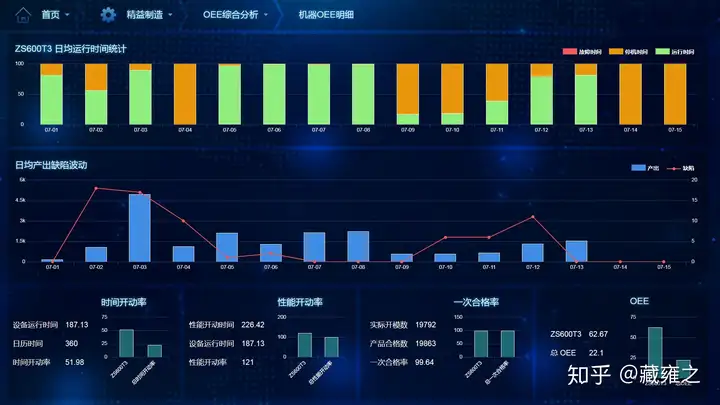

設備綜合效率是Overall Equipment Effectiveness,簡稱OEE。每一(yī)個生(shēng)産設備都有自己的理(lǐ)論産能(néng),要實現這一(yī)理(lǐ)論産能(néng)必須保證沒有任何幹擾和質量損耗。OEE由三個關鍵要素組成:OEE=可用率*表現指數*質量指數。

通過設備聯網捕獲設備加工頻率,與制造數據上(shàng)工藝設計的理(lǐ)論加工效率、工廠的工作(zuò)日曆,再結合在線檢測一(yī)次合格率等數據可得到OEE指标,以幫助企業有效改善及提高現場的生(shēng)産管理(lǐ)水平。

實時捕獲設備動态的運行狀态,與安燈模塊配合,獲得無效工時的原因數據,幫助企業提高設備的運轉效率。同時,通過進出的掃碼或RFID感應,清晰掌握當前設備正在加工的産品;對于批量間隙式生(shēng)産的設備,方便追蹤存放(fàng)于設備内産品的序列号或批次。

智能(néng)工廠▼

智能(néng)工廠,工廠—>車間—>機器(qì)

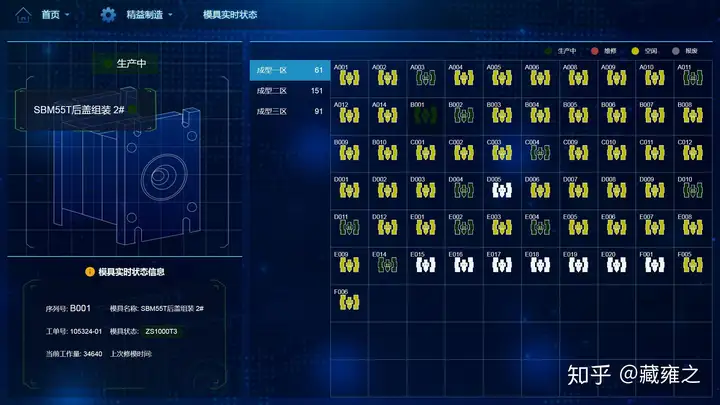

成型一(yī)區▼

注塑機實時狀态▼

設備綜合效率是Overall Equipment Effectiveness,簡稱OEE。每一(yī)個生(shēng)産設備都有自己的理(lǐ)論産能(néng),要實現這一(yī)理(lǐ)論産能(néng)必須保證沒有任何幹擾和質量損耗。OEE由三個關鍵要素組成:OEE=可用率*表現指數*質量指數。

以下(xià)是OEE車間級的月(yuè)(yuè)度分(fēn)析,以及某台機器(qì)本月(yuè)(yuè)詳細的OEE指标信息。

OEE綜合分(fēn)析▼

機器(qì)OEE明細▼

機器(qì)即時狀态及OEE▼

OEE看闆2▼

烘箱看闆▼

機器(qì)實時狀态看闆▼

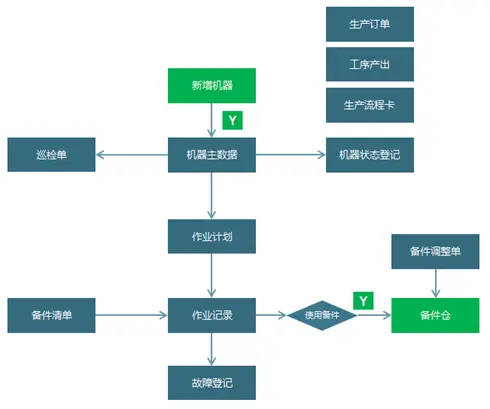

科學完善的設備管理(lǐ)系統,将緊急性維修改進成預防性維護。爲設備創建巡檢計劃、定期維保計劃以及年度大修計劃。此外,爲了(le)确保設備維保活動能(néng)夠順利執行,可以在計劃中定義好(hǎo)(hǎo)任何所需的資源、備件、注意措施以及相關文檔。

設備管理(lǐ)流程圖▼

工藝及運行數據

與ERP制造數據模塊關聯,定義産品工藝參數規範,并管理(lǐ)相應的工藝參數值。通過設備聯網,将工藝參數傳送至相應的PLC、工位機顯示、現場觸摸屏顯示。通過傳感器(qì)、OPC等采集設備實時運行參數,并處理(lǐ)、傳輸、存儲以及爲決策支持層提供生(shēng)産工藝方面的數據依據,真正實現了(le)企業數據的共享。

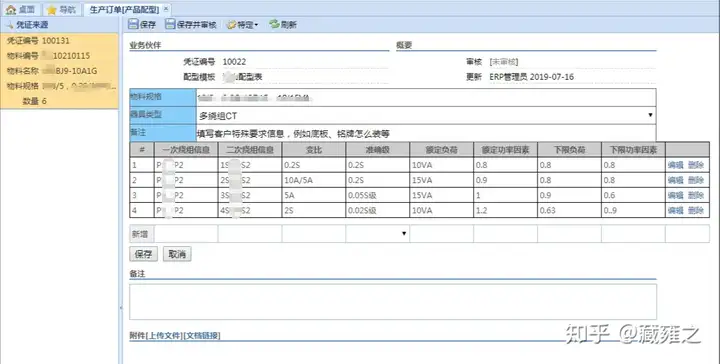

工藝參數預先定義,以便生(shēng)産過程中各工序應用。與現場工藝顯示設備配合,以達到工藝管理(lǐ)的無紙化(huà)傳遞。若産生(shēng)ECN設計變更,可與工序加工指令相結合,鎖定生(shēng)産訂單某些(xiē)工序的執行。

工藝指示及參數▼

産品配型單▼

通過設備内傳感器(qì)或直接獲取設備PLC等方式,實時采集設備運行參數,爲後續品質判定、工藝改進、生(shēng)産決策提供數據支持。并提供超過工藝控制線的運行報警,以便工藝設備人(rén)員及時跟進,防止出現質量事(shì)故。

設備實時溫度數據圖▼

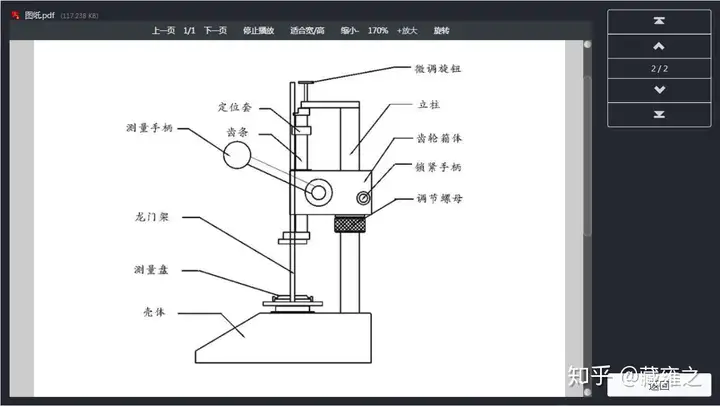

利用設備聯網或現場加裝工位機等設備,将工藝參數傳送至相應的PLC、工位機、現場觸摸屏顯示,以使各工序電子(zǐ)化(huà)查看工藝參數、圖紙、SOP及視頻操作(zuò)指南(nán)。

工藝圖紙▼

工位機刷卡顯示MI▼

車間智能(néng)工位機詳解

模具管理(lǐ)

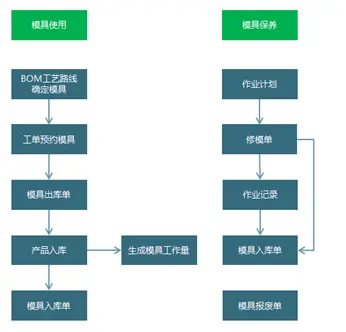

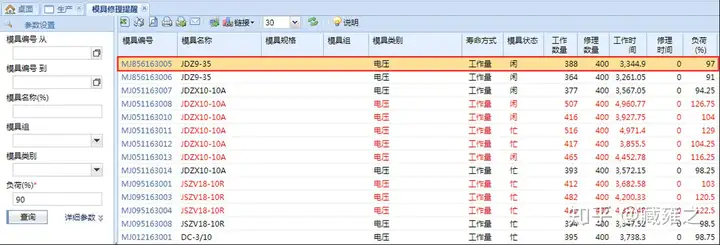

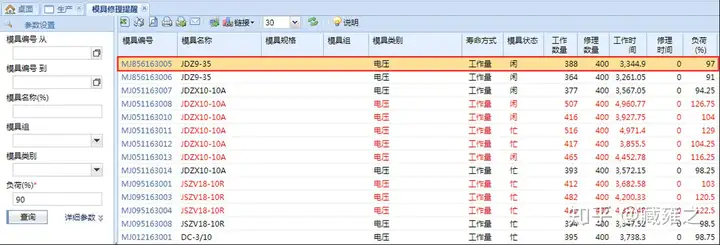

模具管理(lǐ)包括新(xīn)開模具、模具出入庫、模具工作(zuò)量工時統計、模具常規性維護及異常維護等管理(lǐ)工作(zuò);查看模具動态的狀況,利用率分(fēn)析等。同時,引入條形碼、RFID等技術,還可以起到模具防呆的功能(néng)。

通過裝模工序,将生(shēng)産流程卡(或生(shēng)産訂單)與模具相關系,實時捕

獲模具動态的狀态。模具進出的掃碼或RFID感應,清晰掌握當前模具的使用次數及生(shēng)命周期數據,同時爲排産、質量分(fēn)析提供數據支撐。

在模具使用壽命和次數達到設定的數值時,提供檢修預警或報廢提示,并根據剩餘壽命及訂單狀态,制定開模計劃。

模具管理(lǐ)解決方案視頻

普實軟件-模具管理(lǐ)

模具管理(lǐ)流程圖▼

修模預警看闆▼

模具管理(lǐ)概覽看闆▼

模具實時狀态▼

模具修理(lǐ)提醒▼

安燈系統

安燈系統主要功能(néng)是使JIT發生(shēng)的問題得到及時處理(lǐ),爲了(le)消除中斷或至少減少複發的可能(néng)性,用燈光或其它信息化(huà)手段發問題信号,通知到相應的處理(lǐ)人(rén)員。系統根據呼叫、應答(dá)、處理(lǐ)完成等數據,來加快(kuài)異常事(shì)務處理(lǐ),提高生(shēng)産率。并通過以上(shàng)數據進行分(fēn)析,異常呼叫類型統計、應答(dá)率及平均延時、處理(lǐ)率及平均延時等。

安燈系統與設備聯網獲得的實時運行狀态數據相結合,獲取更精确的設備OEE數據。安燈系統能(néng)顯著提高日常生(shēng)産過程中的異常響應、異常解決的效率,從而提高設備的有效運行時間。

安燈呼叫▼

安燈呼叫解決方案視頻

普實軟件:安燈呼叫

安燈系統與設備聯網獲得的實時運行狀态數據相結合,針對停機區分(fēn)出準确的停機原因。利用現場看闆、APP推送,推動異常的快(kuài)速解決。

現場安燈看闆圖▼

移動MES▼

(安燈(上(shàng))--消息列表;安燈(下(xià))--手機上(shàng)做故障登記。)

質量管理(lǐ)

AIO75質量管理(lǐ)方案,包括檢驗項目、工具、水平、标準等,含數據采集、信息傳遞、數據分(fēn)析、實時監控、信息反饋、文檔管理(lǐ)、客訴處理(lǐ)、量具管理(lǐ),對于原材料進廠、生(shēng)産制造和在用戶使用過程中的産品整個生(shēng)命周期進行數據化(huà)、網絡化(huà)、動态化(huà)管理(lǐ),通過持續不斷的改進,進一(yī)步完善生(shēng)産質量管理(lǐ)直至企業層的整體化(huà)全面質量管理(lǐ)體系(TQM)。

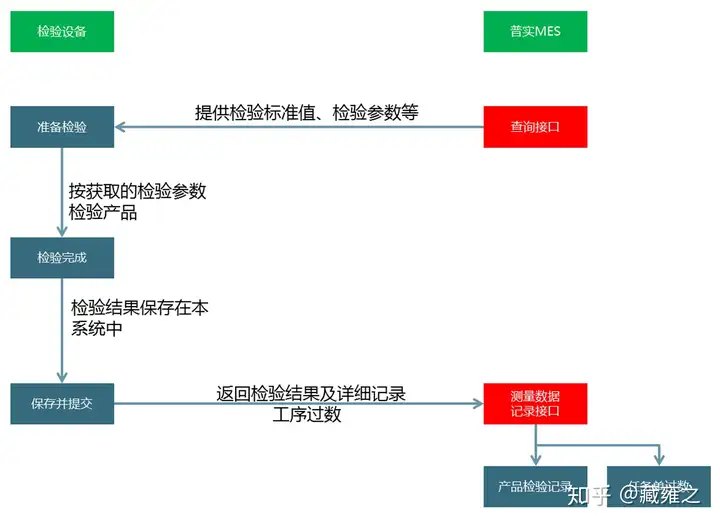

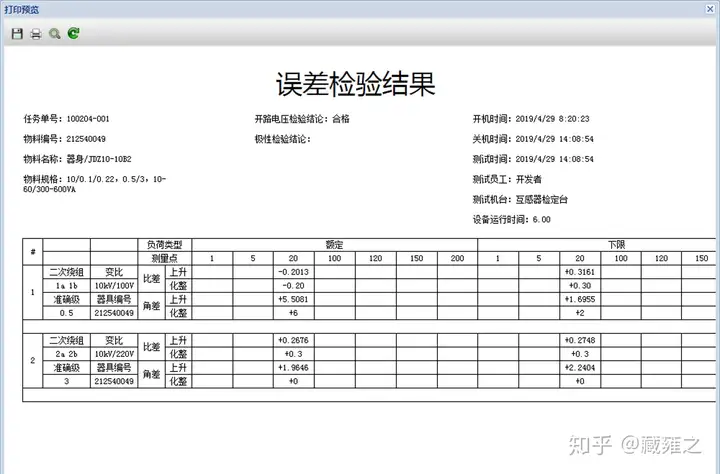

通過在線檢測設備所附加的程序API接入MES系統,并獲取當前産品關鍵工序的實際生(shēng)産運行的工藝數據,将同一(yī)産品的質量檢測數據與工藝數據進行比對,給客戶更多的産品性能(néng)的信心保證。若檢測有問題,也(yě)能(néng)幫助企業改善工藝。

檢驗流程▼

(--檢驗設備商(shāng)調用普實的接口,進行檢驗,并把檢驗結果投遞給MES。)

檢驗結果▼

産品質量檢測及工藝數據圖▼

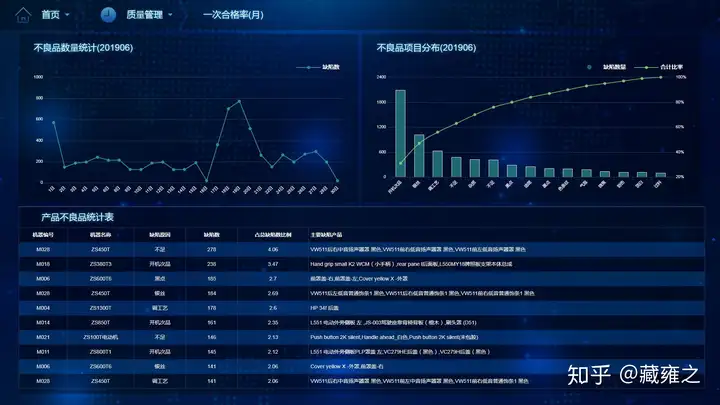

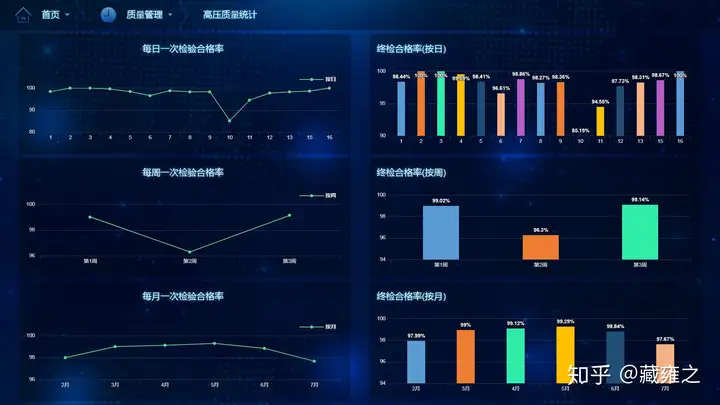

統計質量數據的采集、規格化(huà)彙總、多維度分(fēn)析,獲取産品合格率趨勢、缺陷分(fēn)布、缺陷損失、報廢損失等,以便企業制定合理(lǐ)的質量方針與管理(lǐ)措施。

質量統計圖▼

2023-03-20 15:41:18 浏覽:123 作(zuò)者:lhh來源:知乎

返回列表上(shàng)一(yī)篇: MES數據采集系統之案例分(fēn)析 下(xià)一(yī)篇: iot場景新(xīn)消息(從4個方面帶你快(kuài)速了(le)解IoT)